Speedmaster soulage les menuisiers et charpentiers des tâches ingrates, il découpe à la taille, s'occupe de la feuillure, du perçage et collage des bords. La promesse : des pièces finies et livrées chez le client en 48 heures. Près de 18 000 entreprises spécialisées en Allemagne, en Autriche et en Suisse font désormais appel aux services de Speedmaster. Pour y parvenir et même résister à l'examen des experts, la Speedmaster a besoin d'un équipement et d'outils extraordinaires, qui proviennent bien sûr de Leitz.

Speedmaster propose ses services depuis près de 20 ans maintenant, déclare le directeur général Günther Schweiger : "nos clients sont les charpentiers, nous livrons et produisons en 48 heures au départ usine. Nous fabriquons comme si le client produisait lui-même, il n'a donc pas besoin de changer." Dans les deux usines situées en Autriche et en Allemagne, ils mettent tout en œuvre pour respecter des normes artisanales élevées : "Après tout, nos clients sont des professionnels", souligne M. Schweiger. Les quatre lignes d'emboîtement Homag et les scies à panneaux sont alimentées à partir de l'entrepôt de panneaux de l'usine autrichienne, qui s'élève sur deux étages et mesure environ 160 m de long. Les pièces sont traitées et acheminées vers les plaqueuses de chants disposées en lignes. Des machines individuelles pour la production spéciale sont regroupées tout autour. Différents matériaux de panneaux sont traités, enduits, plaqués ou laqués. Avec le grand nombre de matériaux, une qualité de traitement constamment élevée est importante, c'est pourquoi un cycle de calibrage est inséré environ toutes les dix commandes, explique le responsable de la maintenance, Bernhard Holzer : "nous utilisons des plaques de perte pour le serrage, nos pompes à vide externalisées ont suffisamment de puissance pour aspirer les pièces à travers cette plaque, ce qui permet une imbrication très flexible des pièces. Pendant le cycle de maintenance, les plaques sont dressées et des pièces d'essai sont utilisées pour vérifier la précision dimensionnelle de l'usinage."

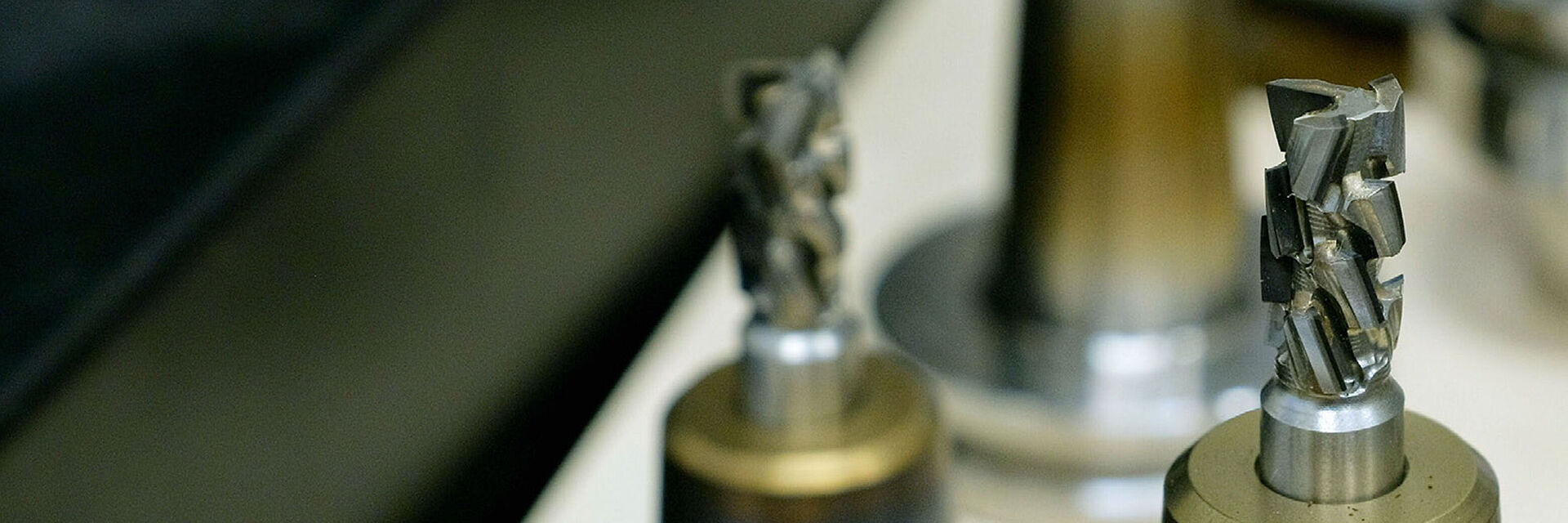

Les changeurs d'outils sur les lignes d'emboîtement sont tout aussi clairs, sourit Werner Schalk, conseiller technique de Leitz : " Des fraises à tronçonner avec des coulisseaux de 12 mm de longueur totale de 25 mm et 12 mm, des forets et une fraise de dressage pour les plaques de serrage - c'est tout. Les outils de Speedmaster sont tous montés dans des mandrins de rétraction. Des outils spéciaux sont utilisés pour le fraisage de tronçonnage sur toutes les machines. Les corps d'outils sont en carbure massif, équipés d'arêtes de coupe en diamant." Les corps d'outils en carbure présentent des avantages, explique-t-il : "D'une part, moins d'usure due au frottement, mais aussi une réduction des vibrations. Avec le mandrin de rétraction, nous obtenons une très grande précision d'usinage." Holzer ajoute sèchement ce qui est très important chez Speedmaster : " mais il faut aussi que quelque chose continue et que les outils durent le plus longtemps possible en qualité constante. Nous utilisons une alimentation de 24 m à 24 000 tr/min et le rendement moyen par arête de coupe est actuellement d'environ 30 000 mètres courants. L'outil peut également être affûté quatre fois", se satisfait M. Holzer.

Il est clair que Speedmaster s'appuie systématiquement sur le placage de chant laser à joint zéro pour répondre à cette exigence de qualité, commente Holzer à propos des lignes de placage de chant. "Le plus important est que nous joignions un bord absolument magnifique, afin que la transition entre le panneau et le bord soit parfaite." À cette fin, dit-il, une fraise spéciale a été développée en collaboration avec Leitz. "Pour que nous ayons une qualité d'assemblage parfaite avec différentes qualités de panneaux, mais aussi différentes épaisseurs de panneaux." L'objectif était "également de chasser les panneaux de 8 mm, ce qui était bien sûr très difficile au début. On a ensuite mis au point une jointeuse qui comporte plusieurs étapes et qui est réglée à la bonne hauteur par une broche de levage par programme." Schalk, consultant de Leitz, explique comment cela fonctionne : "grâce à notre découpeur Leitz Edge Expert, nous avons plusieurs épaisseurs couvertes par la disposition des arêtes de coupe - une zone pour 8 mm, une pour 25 mm et deux pour 19 mm, chacune avec une coupe de dessin des deux côtés." M. Holzer souligne la large gamme de matériaux traités chez Speedmaster : "Vous avez des panneaux normaux, revêtus, des surfaces plaquées et aussi des surfaces laquées. Il était particulièrement important pour nous de pouvoir nous déplacer dans les zones de coupe avec la fraise à rabouter afin de disposer à tout moment d'un bord de coupe frais pour les matériaux délicats." Leitz a rendu cela possible en collaboration avec le fabricant de machines Homag, souligne M. Holzer. "Nous sommes les seuls à disposer actuellement de ces options : bord de 8 mm et découpe offset".

Source : "Holzkurier" (numéro 04/2020)