Industrie 4.0 - Les outils intelligents permettent d'optimiser la production et d'améliorer l'ensemble d'un processus à valeur ajoutée autour de l'outil.

Les exigences croissantes en matière de mise en réseau et de numérisation de l'économie posent de nouveaux défis aux processus de fabrication dans l'industrie et donc aussi aux outils utilisés. À l'avenir, un outil ne sera plus seulement responsable de la qualité de la pièce à usiner, mais deviendra également le support d'information central pour le contrôle efficace des différentes étapes du processus, et donc de l'ensemble de la production, dont la complexité ne cesse de croître.

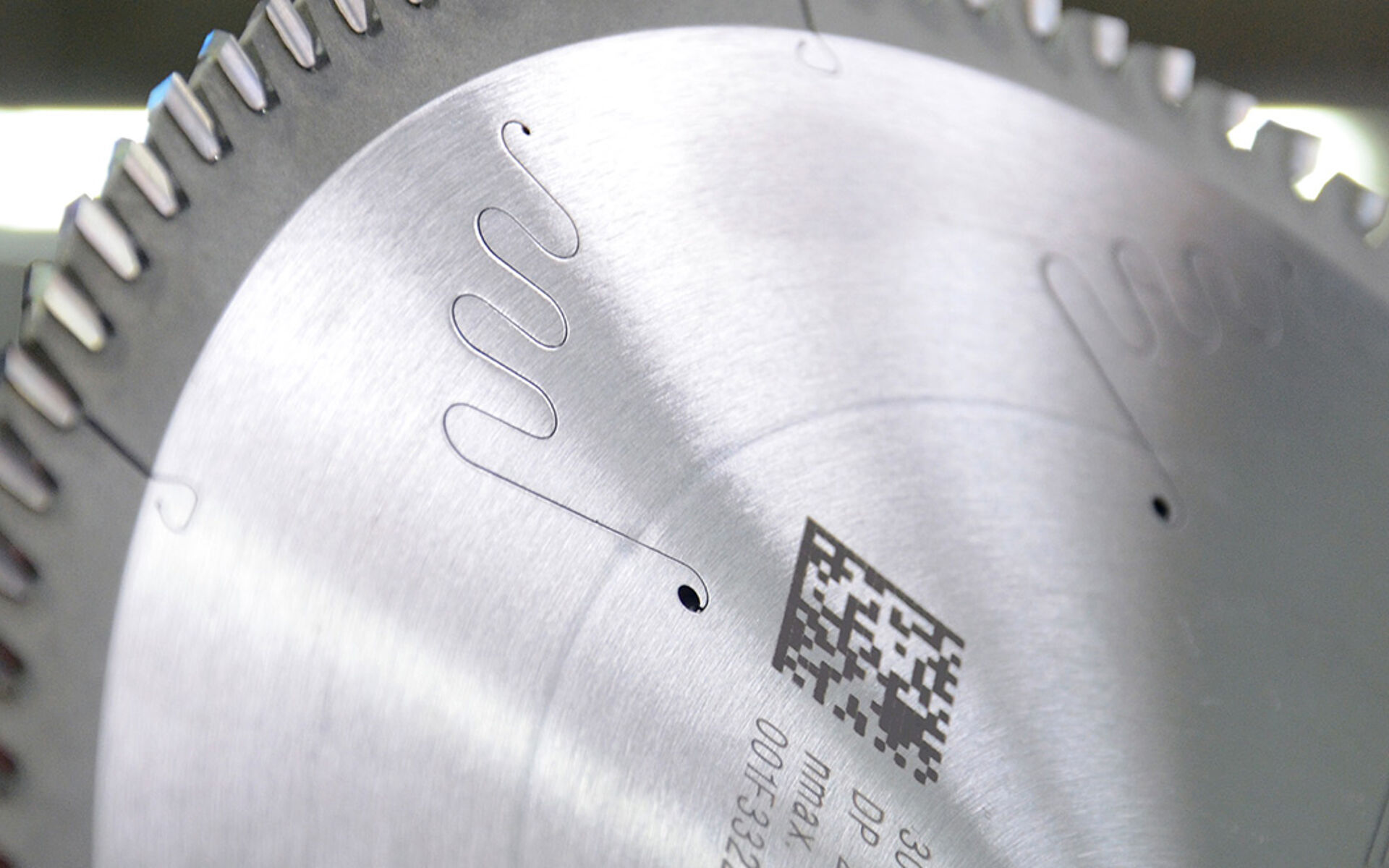

Pour que l'outil puisse remplir ce rôle important, il est indispensable de le rendre unique et donc clairement identifiable. Cette identification unique, qui rend l'outil immanquable, permet ensuite d'attribuer clairement les données pertinentes. Ces données, à leur tour, constituent un élément fondamental pour assurer la sécurité opérationnelle, l'utilisation optimale de l'usinage et une plus grande convivialité, ainsi que pour évaluer l'efficacité économique des processus dans un deuxième temps.

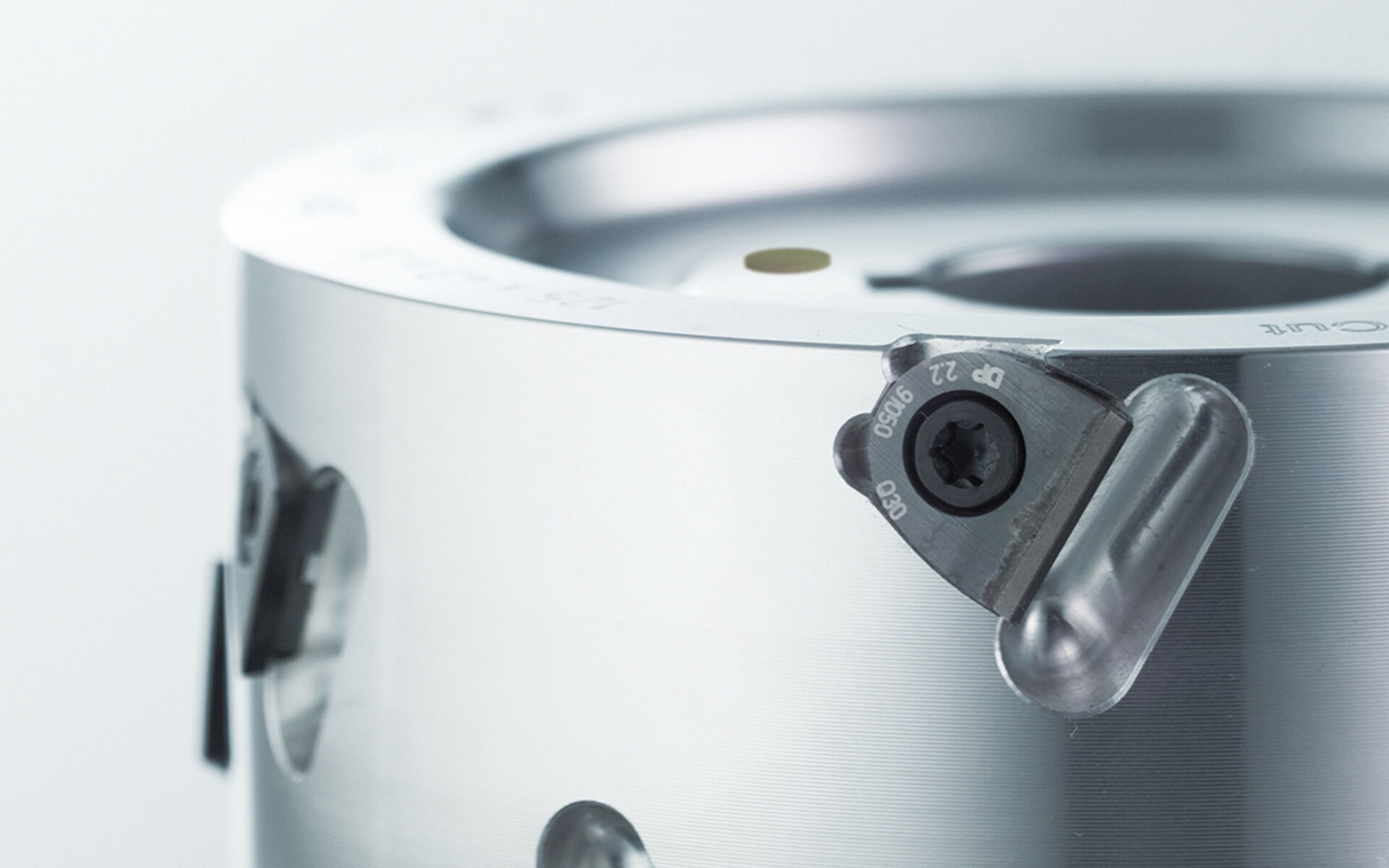

La complexité croissante, notamment des machines et systèmes à commande numérique, ainsi que la variété croissante des matériaux à usiner, posent des défis toujours plus grands aux opérateurs et aux utilisateurs. L'outil peut fournir un soutien à cet égard en rendant les paramètres importants disponibles pour une utilisation via différents médias. Ces informations comprennent, par exemple, les données géométriques, la vitesse maximale, le sens de rotation, les dimensions de réglage, les valeurs d'avance en combinaison avec la vitesse et les données de correction.

Sur la base des informations fournies, il est possible pour la machine de se configurer avec les paramètres pertinents et de définir les paramètres d'usinage idéaux. Le retour d'information sur l'opération permet à un système d'apprentissage d'enregistrer, par exemple, les temps d'arrêt et les états de fonctionnement critiques et d'optimiser davantage la production pour l'avenir. D'autres options dans la mise en réseau avec la machine représentent l'augmentation de la sécurité de fonctionnement, le changement sans problème des outils et la simulation des séquences d'usinage. Il en résulte également une amélioration de la qualité et une augmentation de l'efficacité énergétique, car les outils sont toujours utilisés de façon optimale, ce qui, en fin de compte, conduit à des processus de production stables et efficaces.

Les outils intelligents ne contribuent pas seulement à optimiser la production, ils constituent également la base de l'amélioration de l'ensemble d'un processus à valeur ajoutée. Les outils deviennent des supports de connaissances et constituent ensuite le point de communication central d'une structure de données standardisée (données d'exploitation, valeurs limites, historique, séquences de processus, etc.)

Cet enregistrement électronique permet, entre autres :

- l'évaluation de l'état de l'outil (usure)

- la détermination de la durée de vie restante, y compris les prévisions de durée de vie des outils

- l'affectation à la machine, y compris les cycles de changement optimaux

- l'attribution des paramètres de maintenance

- la localisation de l'outil (tool tracking).

En combinaison avec le modèle de gestion d'outils adaptés, cela simplifie également l'ensemble de la logistique des outils. Cela permet d'augmenter la disponibilité, de réduire les stocks, d'accroître la fiabilité des processus, d'acquérir des connaissances sur les processus et de simplifier la mise en service des outils.

En raison de la mise en réseau croissante des processus de fabrication tout au long de la chaîne de valeur, les outils joueront à l'avenir un rôle central et offriront des solutions plug&play qui influencent, optimisent et sécurisent durablement les processus de travail. Le type de codage de l'outil joue ici un rôle subordonné. L'important est d'identifier, d'enregistrer et de fournir clairement les données.