Twój dom to centrum życia. Na skutek wydarzeń, które miały miejsce w ostatnich miesiącach, większość społeczeństwa spędza we własnych czterech ścianach więcej czasu niż kiedykolwiek wcześniej. W rezultacie w wielu miejscach wzrosła potrzeba posiadania relaksującego i wygodnego miejsca zamieszkania oraz wysokiej jakości aranżacji wnętrz. Popularne stały sie kolory inspirowane naturą, naturalne materiały i minimalistyczny design.

Nowoczesny dom jest jednocześnie oazą dobrego samopoczucia, miejscem pracy i odpoczynku, co powoduje, że funkcje mebli częściowo się zacierają. Dzisiaj meble muszą być nie tylko piękne, ale także wielofunkcyjne i spełniać kilka wymagań jednocześnie, nie zaniedbując przy tym aspektu komfortu. Aby mebel spełniał wszystkie wymagania pod względem wzornictwa, materiałów, rozmiaru i funkcjonalności, odchodzi się od jednolitego wyglądu w kierunku indywidualnych, w większości wyrafinowanych technicznie rozwiązań o szerokiej gamie cech użytkowych.

Dla rzemieślników stwarza to niemal nieograniczone możliwości projektowania, ale także nowe wyzwania. Liczba przetwarzanych materiałów znacznie wzrosła, a połączenia naturalnego drewna z nowoczesnymi powierzchniami są na porządku dziennym. Przykładem takich zaawansowanych technologicznie powierzchni są powłoki antifingerprint (AFP) chroniące przed odciskami palców. Stosowane są głównie w obszarze mebli kuchennych, ale również coraz częściej w klasycznym meblarswie czy w aranżacji wnętrz. Jeszcze nie tak dawno temu modne były nowoczesne, purystyczne projekty z błyszczącym i matowym wykończeniem, jednak konsumenci szybko dostrzegli wady tych powierzchni: odciski palców i pozostałości tłuszczu widoczne natychmiast po ich dotknięciu, przez co ukochany designerski mebel szybko traci na atrakcyności. Z drugiej strony, coraz większą popularnością cieszą się wspomniane powierzchnie zapobiegające odciskom palców, które dzięki specjalnej powłoce sprawiają, że odciski palców stają się niewidoczne.

Oprócz takich zaawansowanych technologicznie powierzchni bardzo modne są również meble z litego drewna lub meble z powierzchniami z prawdziwego drewna. W końcu drewno jest idealnym i najbardziej naturalnym materiałem do przytulnej i zrównoważonej aranżacji wnętrz i można je doskonale łączyć z szeroką gamą materiałów i kolorów.

Dla zakładów rzemieślniczych powstaje zatem pytanie, w jaki sposób obrabiać tak szeroki wachlarz materiałów. Zawsze pod warunkiem zagwarantowania doskonałej jakości obrabianego materiału oraz najwyższej możliwej wydajności, produktywności i elastyczności w procesie obróbki. Przede wszystkim jednak użytkownicy muszą zadać sobie pytanie, jakie rozwiązania narzędziowe są odpowiednie do tego, aby móc skutecznie produkować.

Rozwiązanie 1: Formatyzowanie przy użyciu pił tarczowych podcinającej i głównej.

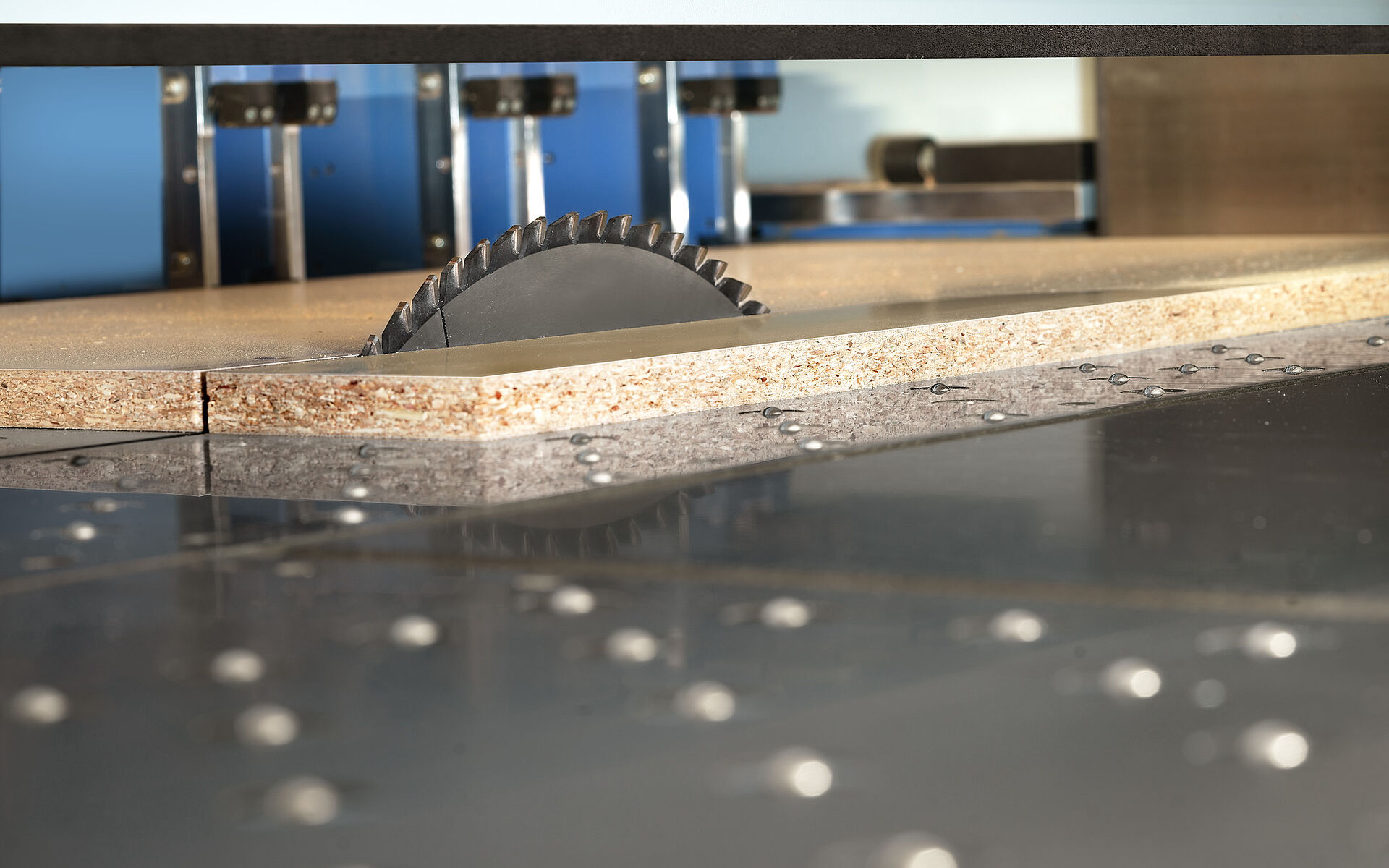

Najbardziej klasyczną metodą obróbki jest cięcie za pomocą piły tarczowej. Rzemieślnicy przywiązują szczególną wagę do jakości cięcia. Tak perfekcyjne, jak to tylko możliwe, z krawędziami wolnymi od wyrwań po obu stronach i czystymi powierzchniami cięcia we wszystkich materiałach drewnopochodnych i dekorach, dzięki czemu można uniknąć czasochłonnych poprawek. Aby to osiągnąć, zaleca się użycie nowej lub świeżo naostrzonej piły tarczowej przed cięciem materiału drewnopochodnego o wrażliwych na wyrwania powierzchniach (takich jak materiały zapobiegające odciskom palców). Aby górna krawędź była jak najdoskonalsza, tarcza piły tarczowej powinna być wystawiona ponad płytę do wyskości dziesięciu milimetrów. Aby uzyskać idealną krawędź dolną, zaleca się stosowanie podcinających pił tarczowych. Ponadto zaleca się umieszczenie panelu na stole piły widoczną stroną do góry. W ten sposób można osiągnąć doskonałe wyniki pracy i maksymalnie wykorzystać żywotność stosowanych pił tarczowych.

Rozwiązanie 2: Łączenie różnych materiałów tnących podczas cięcia płyt

W fabrykach mebli coraz częściej można spotkać pilarki panelowe do rozkroju płyt. Aby uzyskać idealną krawędź cięcia bez dalszych etapów formatyzowania, powlekane materiały drewniane, takie jak płyta wiórowa lub MDF jako pojedynczy panel, muszą najpierw zostać nacięte od spodu za pomocą piły tarczowej podcinającej, a następnie przecięte za pomocą głównej tarczy piły tarczowej. Aby tarcza główna i tarcza podcinająca działały optymalnie, bezwzględnie wskazane jest skoordynowanie szerokości cięcia obu tarcz pilarskich i naostrzenie ich w parach po zakończeniu okresu eksploatacji.

Wielu stolarzy wdraża tę koncepcję zastosowania na co dzień w swoich procesach obróbki. Istnieje jednak możliwość obniżenia kosztów, z której wielu użytkowników nie zdaje sobie sprawy. Jeśli zamiast piły tarczowej głównej z zębami z węglików spiekanych zastosuje się wariant z zębami diamentowymi w celu użycia jej z kilkoma głównymi piłami tarczowymi z zębami z węglika spiekanego, koszty narzędzi mogą zostać znacznie obniżone w dłuższym okresie czasu. W szczególności zaleca się użycie do dziesięciu głównych pił tarczowych z węglików spiekanych wraz z diamentowym podcinaniem. Ze względu na znacznie dłuższą żywotność materiałów diamentowych do cięcia, te piły tarczowe do podcinania osiągają znacznie dłuższą żywotność niż stosowane jednocześnie piły tarczowe z nakładkami z węglików spiekanych. Piła tarczowa podcinająca pozostaje w ten sposób w maszynie po tym, jak główna tarcza piły tarczowej osiągnie koniec swojej żywotności. Tak więc tylko główna piły tarczowa musi zostać wymieniona i zregenerowana. Oznacza to oszczędność czasu procesów i dodatkowe oszczędności w kosztach narzędzi. Dodatkowy efekt oszczędności: główne piły tarczowe z ostrzami z węglików spiekanych można kilkakrotnie ostrzyć aż do końca okresu eksploatacji piły tarczowej z diamentowym podcinaniem. Wynikającą z tego utratę szerokości cięcia można łatwo i bez większego wysiłku skompensować poprzez zmianę głębokości podcięcia. Dzięki tej procedurze można uzyskać maksymalną trwałość wszystkich narzędzi i zaoszczędzić na kosztach.

Doskonałym tego przykładem jest połączenie pił tarczowych RazorCut PLUS i pił tarczowych podcinających DP firmy Leitz. RazorCut PLUS, z geometrią krawędzi tnącej przystosowaną do wykańczającego cięcia, zapewnia perfekcyjne krawędzie bez wyszczerbień, a także gładkie i pozbawione rys powierzchnie boczne nawet w delikatnych dekorach. W połączeniu z diamentowymi tarczami do podcinania pił tarczowych użytkownicy mogą zaoszczędzić koszty i trwale osiągnąć najwyższą jakość cięcia

Rozwiązanie 3: Technologia stacjonarna (CNC)

Technologia CNC ugruntowała swoją pozycję jako koncepcja produkcyjna w wielu fabrykach i trend ten nie słabnie. W końcu za pomocą maszyn CNC można szybko i łatwo produkować złożone elementy oraz różnorodne kształty. Można obrabiać prawie wszystkie powlekane i niepowlekane materiały drewniane, elementy z litego drewna, płyty kompaktowe lub sklejkę za pomocą frezów trzpieniowych lub frezów formatujących i pił tarczowych. Jednak jakość wyniku obróbki zawsze zależy od zastosowanej strategii obróbki i zastosowanych systemów narzędziowych.

Formatyzowanie CNC za pomocą frezów trzpieniowych lub frezów fugujących

Celem obróbki formatyzującej za pomocą frezów są krawędzie pozbawione wyrwań po obu stronach płyty. Najlepiej można to osiągnąć za pomocą narzędzi diamentowych o obustronnym kącie osiowym – tj. nachylonych krawędziach tnących do krawędzi materiału. Jednak ten kąt osiowy może mieć tylko pewną minimalną wielkość w celu zmniejszenia oporów skrawania. Narzędzia o zbyt dużym kącie osiowym wytwarzają szorstkie i porowate, perforowane powierzchnie na płycie wiórowej z luźną warstwą środkową. Zwłaszcza w przypadku obrzeży laserowych może to prowadzić do problemów z przyczepnością do krawędzi lub testami wodnymi. Kolejnym argumentem przeciwko stosowaniu takich narzędzi są znacznie wyższe koszty zakupu i utrzymania. Systemy narzędziowe o dużym kącie osiowym są zwykle wyposażone w zbyt długie ostrza (zęby). Stosowanie narzędzi diamentowych wiąże się z wysokimi kosztami zarówno zakupu, jak i ostrzenia.

Wieloletnie badania wykazały, że najlepsze wyniki obróbki pod względem perfekcyjnych krawędzi i pozbawionej wyrywania warstwy środkowej najlepiej osiągnąć przy użyciu narzędzi o kącie osiowym wynoszącym 50 stopni. Tylko w ten sposób można uzyskać doskonały efekt cięcia podczas obróbki, a koszty procesu nie rosną niepotrzebnie. Na przykład w przypadku narzędzi EdgeExpert firmy Leitz.

Oprócz wyboru optymalnego narzędzia, strategia obróbki ma również istotny wpływ na jakość obróbki podczas formatyzowania. Dlatego zaleca się zwracanie uwagi na odpowiednie zaprogramowanie procesu frezowania. Użytkownikom, którzy zajmują się tym tematem po raz pierwszy, zaleca sie wsparcie ze strony doświadczonej osoby z dogłębną znajomością materiałów, narzędzi i procesów obróbki.

Cięcie ukośne maszynami CNC

Cięcie ukośne to jedna z najbardziej wymagających operacji w branży meblarskiej i wyposażenia wnętrz. Na 5-osiowych centrach obróbczych lub ze specjalnymi agregatami do pił CNC można bardzo wydajnie wykonywać cięcia ukośne pod dowolnym kątem. Praktyka pokazała, że piły tarczowe specjalnie zaprojektowane do cięć pod kątem są absolutną koniecznością w tym obszarze zastosowań. Główna różnica w stosunku do konwencjonalnych pił tarczowych polega na ich małej szerokości cięcia i jednocześnie wysokiej stabilności piły. Te cechy techniczne mają tutaj ogromne znaczenie, aby uniknąć odprysków na spiczastej stronie ukosu. Zwłaszcza w przypadku bardzo ostrych ukosów - takich jak 60 stopni - najmniejsza niedokładność w całym procesie znacznie pogarsza wynik obróbki.

Kolejnym ważnym punktem jest zastosowanie odpowiedniej strategii obróbki. W takim przypadku zaleca się nacięcie panelu na głębokość dwóch milimetrów na wewnętrznej krawędzi podczas pierwszego ruchu cięcia. Cięcie rozdzielające odbywa się wtedy w odwrotnym kierunku. W ten sposób użytkownicy CNC uzyskują idealne cięcie. Bez odprysków na obu krawędziach i na ciętej powierzchni bez wad.

Przykładami takich pił tarczowych, zwłaszcza do cięć ukośnych, są piły tarczowe Katana z węglików spiekanych oraz piły tarczowe WhisperCut z zębami diamentowymi firmy Leitz. Zarówno Katana, jak i WhisperCut zapewniają doskonałą jakość cięcia we wszystkich popularnych materiałach dzięki małej szerokości cięcia i wyjątkowo płynnej pracy.

Nesting

W tak zwanym Nesting’u formatki są obrabiane za pomocą frezów trzpieniowych. Zwłaszcza w przypadku filigranowych części i wysokich prędkości posuwu, użytkownicy CNC regularnie stają przed wyzwaniem polegającym na tym, że frezowane części są przemieszczane i uszkadzane przez frez podczas odcinania. Podciśnienie stołu roboczego nie jest wystarczające, aby skompensować powstające siły i zapobiec poślizgowi wytwarzanych elementów. Można temu zaradzić, stosując narzędzia o małych średnicach. Z jednej strony zmniejsza to siły skrawania, ale znacznie ważniejsze są powstające węższe rowki frezowane. Jeśli na przykład średnica frezu zostanie zmniejszona z 16 do 12 milimetrów, oznacza to zmniejszenie objętości obróbki o 44 procent. Im mniej materiału zostaje wyfrezowanych podczas nestingu i im węższe są frezowane rowki, tym mniej osłabia to wydajność próżni na stole roboczym, a obrabiane elementy są bezpiecznie utrzymywane na miejscu.

Dzięki frezom do nestingu firma Leitz oferuje kompleksową i wydajną gamę narzędzi, które sprostają takim wyzwaniom. Dzięki średnicy od 10 milimetrów i, w zależności od wersji, nadają się do prędkości posuwu do 35 m/min, idealnie do filigranowych elementów, a przede wszystkim do szybkiego posuwu - idealne do obróbki sklejki, kompaktowych płyt laminowanych, płyt wiórowych lub MDF.

W zależności od wyposażenia maszyny i metod obróbki, w produkcji mebli lub aranżacji wnętrz stosowana jest szeroka gama rozwiązań narzędziowych i strategii obróbki. Różnorodność materiałów oraz wymagania dotyczące materiału i produktu końcowego stale rosną, ale same metody przetwarzania prawie się nie zmienią w nadchodzących latach. Z tego powodu w branży coraz ważniejsze stają się uniwersalne narzędzia o najwyższej wydajności. Przecież w przyszłości obowiązywać będą również zasady: „Czas to pieniądz” i „Jakość się opłaca”.

Większa wydajność, większa elastyczność i większa produktywność w produkcji nie tylko pomagają zaoszczędzić pieniądze lub zwiększyć ilość produkcji, ale te słowa kluczowe będą również w przyszłości coraz częściej brane pod uwagę w obszarze doboru narzędzi. Zorientowani na to producenci mebli i projektanci wnętrz uwzględnią to w swoich przyszłych planach biznesowych. Dobrze wiedzieć, że masz po swojej stronie partnera w zakresie narzędzi, który może zaproponować odpowiednie rozwiązania narzędziowe, usługi dostosowane do potrzeb oraz dużą wiedzę na temat procesów, maszyn i materiałów. Dla większej wydajności, produktywności, elastyczności i jakości w handlu.

Artykuł techniczny na temat aktualnych wyzwań w branży i związanych z nimi rozwiązań obróbkowych autorstwa Ing. Christiana Wimmera, B.Eng. MBA (Menedżer branży Leitz ds. mebli i wyposażenia wnętrz) oraz Dipl.-Ing. Zeljko Pekec (kierownik ds. technologii i wdrożeń Leitz, Riedau)