A própria casa é o centro de sua vida. Principalmente devido aos eventos de mudança de vida dos últimos meses, uma grande parte da população passa mais tempo do que nunca dentro de quatro paredes. Em muitos lugares, isso aumentou o desejo de uma casa relaxante e confortável, bem como um design de interiores de alta qualidade. Cores inspiradas na natureza, materiais naturais e um design claro e reduzido são populares.

Uma casa moderna é um oásis de bem-estar, um local de trabalho e um local de retiro ao mesmo tempo, o que significa que as funções dos móveis às vezes se confundem. Os móveis de hoje não devem ser apenas bonitos, mas multifuncionais e atender a diversos requisitos ao mesmo tempo, sem deixar de lado o aspecto do aconchego. Para garantir que uma peça de mobiliário possa atender a todos os requisitos em termos de design, materiais, tamanho e funcionalidade, a tendência está se afastando de uma aparência de tamanho único para soluções individuais, principalmente artesanais, com uma variedade de propriedades do usuário.

Para os marceneiros, isso abre possibilidades de design quase ilimitadas, mas também novos desafios. O número de materiais a serem processados aumentou significativamente, e as combinações de madeira natural com acabamentos de alta tecnologia são a norma. Um exemplo desses acabamentos de alta tecnologia são os revestimentos anti-impressão digital (AFP). Estes são usados preferencialmente na área de móveis de cozinha, mas também cada vez mais na construção de móveis clássicos ou design de interiores. No passado recente, designs modernos e puristas com acabamentos de alto brilho e laca fosca tornaram-se a tendência. Mas o usuário final rapidamente reconheceu a desvantagem dessas superfícies de aparência nobre: impressões digitais e resíduos de gordura são visíveis imediatamente após tocá-las e os amados móveis de design bonito, rapidamente parecem pouco atraentes. Em contraste, os chamados acabamentos anti-impressão digital, que tornam as impressões digitais invisíveis graças a um revestimento especial, estão se tornando cada vez mais populares.

Além desses acabamentos de alta tecnologia, móveis de madeira maciça ou móveis com acabamentos em madeira real também estão muito em voga. Afinal, a madeira é o material ideal e mais natural para um design de interiores acolhedor e sustentável e pode ser perfeitamente combinada com uma grande variedade de materiais e cores.

Para as marcenarias, portanto, surge a questão de como uma gama tão extensa de materiais pode ser usinada da melhor maneira possível. Sempre com a condição de garantir a qualidade perfeita da peça e a maior eficiência, produtividade e flexibilidade possíveis no processo de usinagem. No entanto, os usuários devem acima de tudo, se perguntar quais soluções de ferramentas são adequadas para poder produzir com sucesso.

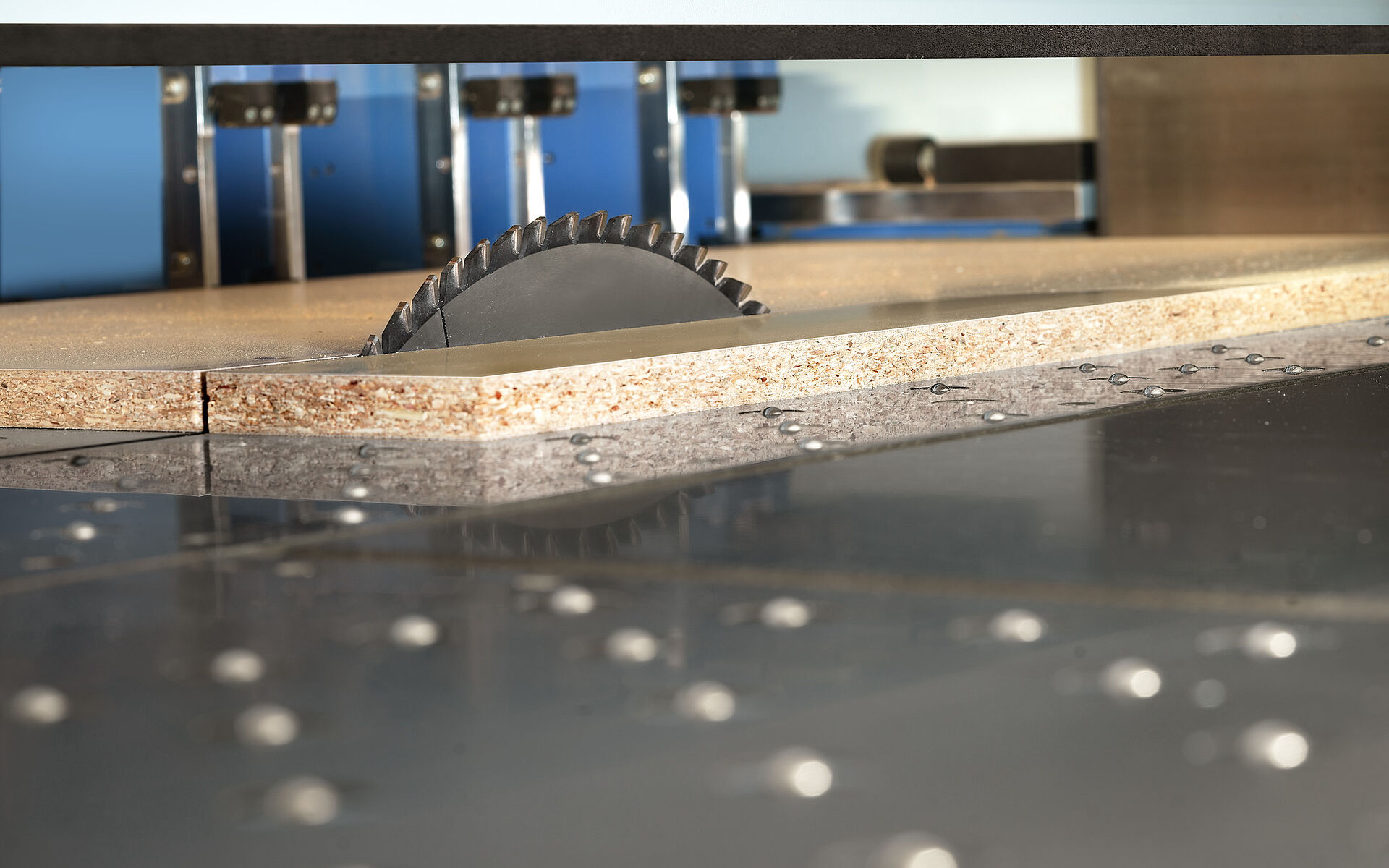

Solução 1: Dimensionamento com riscador e serra circular principal

O método de processamento mais tradicional é o corte com a ajuda de uma serra de dimensionamento. Os marceneiros atribuem especial importância à qualidade do corte. O mais perfeito possível com bordas sem rasgos em ambos os lados e áreas de corte limpas em todos os materiais e decorações do painel, para evitar retrabalhos demorados. Para conseguir isso, recomenda-se usar uma serra circular nova ou apenas recondicionada antes de cortar painéis com acabamentos sensíveis (como materiais anti-impressão digital). Para obter uma aresta superior perfeita, a projeção radial da lâmina da serra circular no painel deve ser ajustada em até dez milímetros. Para obter uma aresta inferior perfeita, recomenda-se o uso de serras circulares riscadoras. Além disso, é aconselhável colocar o painel sobre a mesa da serra com o lado visível voltado para cima. Desta forma, devem ser alcançados resultados de trabalho perfeitos e a vida útil das serras circulares utilizadas pode ser maximizada.

Solução 2: Combinando diferentes materiais de corte para dimensionamento de painéis

As serras de dimensionamento de painéis estão se tornando cada vez mais comuns em marcenarias. Para uma aresta de corte perfeita sem a necessidade de mais etapas de dimensionamento, materiais de madeira revestidos, como aglomerado ou MDF (como chapa única), devem primeiro ser pré-cortadoss na parte inferior com uma lâmina de serra circular riscadora e depois cortadas com uma serra circular principal. Para garantir que as lâminas de serra circular principal e riscadora funcionem de maneira ideal, é absolutamente recomendável combinar as larguras de corte das duas serras circulares entre si e também fazer a manutenção em pares após o fim da vida útil das ferramentas.

Muitos carpinteiros implementam esse conceito de utilização em seus processos de usinagem diariamente. No entanto, existe a possibilidade de economizar custos, que muitos usuários mal conhecem. Se, em vez de um riscador de metal duro, for usada uma variante com pastilhas de diamante juntamente com várias serras circulares principais, os custos da ferramenta podem ser significativamente reduzidos em períodos de tempo mais longos. Especificamente, recomenda-se o uso de até dez serras circulares principais de metal duro em conjunto com um riscador de diamante. Devido à resistência ao desgaste significativamente maior dos materiais de corte diamantados, esses riscadores cônicos alcançam uma vida útil muito mais longa do que as serras circulares principais com pastilhas de metal duro, quando usadas em conjunto. Assim, o riscador permanece na máquina após a serra circular principal atingir o fim de sua vida útil. Isso significa que apenas a serra circular principal precisa ser substituída e reafiada. Os resultados são processos que economizam tempo e redução nos custos de ferramentas. Um efeito de economia adicional: as lâminas de serra circulares principais com arestas de corte de metal duro podem ser afiadas várias vezes até o fim da vida útil do riscador diamantado. A perda resultante da largura de corte pode ser compensada de forma simples e sem grandes despesas adicionais alterando a profundidade de entalhe do riscador. Este procedimento permite que a vida útil máxima da ferramenta seja alcançada em todas as ferramentas e os custos sejam economizados.

Um exemplo perfeito de como isso funciona é a combinação de serras circulares RazorCut PLUS e serras riscadoras DP da Leitz. Com sua geometria de corte projetada para o corte de acabamento, o RazorCut PLUS garante bordas perfeitas e sem quebras, bem como acabamentos lisos e sem marcas, mesmo em revestimentos delicadas. Em combinação com os riscadores de diamante, os usuários podem economizar custos e obter permanentemente a mais alta qualidade.

Solução 3: Tecnologia estacionária (CNC)

A tecnologia CNC estabeleceu-se como um conceito de fabricação em muitas marcenarias, e a tendência continua. Finalmente, peças de trabalho complexas e uma grande variedade de formas e designs podem ser produzidas de forma rápida e fácil com a ajuda de máquinas CNC. Afinal, é possível usinar quase todos os materiais de madeira revestidos e não revestidos, elementos de madeira maciça, painéis compactos ou compensados com ferramentas com haste ou faceamento e serras circulares. No entanto, a qualidade do resultado da usinagem depende sempre da estratégia de usinagem utilizada e dos sistemas de ferramentas utilizados para este fim.

Dimensionamento CNC com feras haste ou faceamento

O objetivo do dimensionamento com fresas de faceamento é obter bordas sem rasgos em ambos os lados. Isso é melhor alcançado com ferramentas com pastilhas de diamante que possuem ângulos axiais alternados - ou seja, arestas de corte inclinadas. No entanto, este ângulo axial possui um limite para reduzir a pressão de corte. Ferramentas com ângulos axiais muito grandes produzem acabamentos ásperos e porosos, com "vazios" no aglomerado, resultando em uma camada central solta. Especialmente com bordas a laser, isso pode levar a problemas com a adesão das bordas ou testes de resistência à água. Outro argumento contra o uso de tais ferramentas são os custos de compra e manutenção significativamente maiores. Isso ocorre porque os sistemas de ferramentas com elevado ângulo axial geralmente são equipados com elementos de corte extralongos. O uso de arestas de corte diamantadas, portanto, causa altos custos de compra e reafiação.

Estudos ao longo de muitos anos mostraram que os melhores resultados de usinagem em termos de arestas perfeitas e área central dos painéis sem falhas são melhor alcançados com ferramentas que possuem um ângulo axial de 50 graus. Esta é a única maneira de produzir um resultado de corte perfeito durante a usinagem e evitar que os custos do processamento aumentem desnecessariamente. Por exemplo, com as ferramentas de corte EdgeExpert da Leitz.

Além da seleção da ferramenta ideal, a estratégia de pusinagem também tem uma influência importante na qualidade do processamento durante o dimensionamento. Portanto, é recomendável prestar atenção para que as estratégias de corte de aresta e reta também sejam otimizadas. Os usuários que estão lidando com este tema pela primeira vez são aconselhados a ter uma pessoa de contato experiente com profundo conhecimento de materiais, ferramentas e processos de usinagem ao seu lado.

Corte de meia esquadria com máquinas CNC

O corte em esquadria é uma das operações de usinagem mais exigentes na indústria de móveis e design de interiores. Em centros de usinagem de 5 eixos ou com unidades de serra CNC especiais, cortes de serra inclinados em todos os ângulos desejados podem ser produzidos de forma muito eficiente. Na prática, foi comprovado que as serras circulares especialmente projetadas para cortes em meia-esquadria são uma necessidade absoluta para este campo de aplicação. A principal diferença para as serras circulares convencionais é sua pequena largura de corte e a alta qualidade de excentricidade axial simultânea. Estas características técnicas são de grande importância aqui para evitar quebras no lado pontiagudo do corte em esquadria. Especialmente com esquadrias muito agudos, como 60 graus, a menor imprecisão no sistema geral piora significativamente o resultado da usinagem.

Outro ponto importante é o uso da estratégia de usinagem correta. Neste caso, recomenda-se marcar o painel com dois milímetros de profundidade na borda interna, à favor do avanço em um primeiro movimento de corte. Em seguida, é realizado o corte contra o avanço. Desta forma, os usuários de CNC conseguem o corte perfeito. Livre de rasgos em ambas as bordas e a área de corte sem defeitos.

Exemplos de tais serras circulares, especialmente para cortes em esquadria, são a serra circular Katana com pastilhas de metal duro e a serra circular WhisperCut com pastilhas de diamante. Ambas Katana e WhisperCut permitem resultados de corte perfeitos em todos os materiais comuns, graças à sua pequena largura de corte e características de funcionamento particularmente suaves.

O processo de Nesting

No chamado processo de Nesting, as peças são cortadas a partir de painéis com a ajuda de ferramentas com haste. Especialmente com peças delicadas e altas velocidades de avanço, os usuários de CNC são regularmente confrontados com o desafio de que as peças fresadas são deslocadas e danificadas pela fresa devido a alta velocidade durante o corte. O vácuo da mesa de usinagem não é suficiente para equilibrar as forças resultantes e evitar que as peças usinadas se movam. O uso de diâmetros de ferramentas pequenos pode ajudar aqui. Por um lado, isso reduz as forças de corte, mas muito mais importante são as menores ranhuras de corte criadas. Se, por exemplo, o diâmetro da fresa for reduzido de 16 para 12 milímetros, isso corresponde a uma redução de 44% no volume de corte. Assim, quanto menos material for removido durante o processo e quanto menores forem as ranhuras de corte resultantes, menos isso enfraquecerá o desempenho do vácuo na mesa de sacrifício e as peças de trabalho serão mantidas firmemente no lugar.

Com suas fresas nesting, a Leitz oferece uma ampla e poderosa gama de ferramentas para esses desafios. Com diâmetros a partir de 10 milímetros e, dependendo da versão, adequado para avanços de até 35 m/min, é perfeito para nesting delicado. E acima de tudo rápido, ideal para usinagem de compensado, laminado compacto, aglomerado ou MDF.

Dependendo do equipamento da máquina e do processo de usinagem, uma grande variedade de soluções de ferramentas e estratégias de usinagem são usadas na produção de móveis ou design de interiores. A variedade de materiais e as demandas de materiais e produtos finais estão em constante crescimento, mas os próprios processos de usinagem dificilmente mudarão nos próximos anos. Por esta razão, ferramentas universalmente aplicáveis com desempenho máximo estão se tornando cada vez mais importantes na indústria. Afinal, "tempo é dinheiro" e "qualidade compensa" continuarão a valer no futuro. Mais eficiência, mais flexibilidade e mais produtividade na fabricação, portanto, não apenas ajuda a economizar dinheiro ou a aumentar as quantidades de produção, mas também no campo da manutenção de ferramentas, esses slogans serão cada vez mais aspectos a serem considerados no futuro. Fabricantes de móveis e designers de interiores voltados para marcenarias levarão isso em consideração em seus planos de negócios futuros. É bom ter um parceiro de ferramentas ao seu lado que possa fornecer soluções de ferramentas adequadas, serviços orientados para a demanda e um grande conhecimento sobre processos, máquinas e materiais. Para mais eficiência, produtividade, flexibilidade e qualidade no mercado.

Um relatório técnico sobre os desafios atuais no mercado e as soluções de processamento associadas pelo Ing. Christian Wimmer, B.Eng. MBA (Leitz Industry Manager Móveis e Design de Interiores) e Dipl.-Ing. Zeljko Pekec (Chefe de Tecnologia de Aplicação Leitz, Riedau).