La propia casa es el centro de la vida. No en vano, debido a los acontecimientos que han cambiado la vida en los últimos meses, una gran parte de la población ha pasado más tiempo que nunca entre sus propias cuatro paredes. En muchos lugares, esto ha aumentado el deseo de un hogar relajante y acogedor, así como de un diseño interior de alta calidad. Son populares los colores inspirados en la naturaleza, los materiales naturales y un diseño claro y reducido.

Un hogar moderno es un oasis de bienestar, un lugar de trabajo y un lugar de retiro al mismo tiempo, lo que significa que las funciones de los muebles a veces se confunden. Hoy en día, los muebles no sólo deben ser bonitos, sino también multifuncionales y cumplir varios requisitos al mismo tiempo, sin descuidar el aspecto de la comodidad. Para que un mueble pueda cumplir todos los requisitos en cuanto a diseño, materiales, tamaño y funcionalidad, la tendencia se aleja del aspecto de talla única y se orienta hacia soluciones individuales, en su mayoría artesanales, con diversas propiedades para el usuario.

Para los artesanos, esto abre posibilidades de diseño casi ilimitadas, pero también nuevos retos. El número de materiales a procesar ha aumentado considerablemente, y las combinaciones de madera natural con acabados de alta tecnología son la norma. Un ejemplo de estos acabados de alta tecnología son los revestimientos anti-huellas (AFP). Se utilizan preferentemente en el ámbito de los muebles de cocina, pero también cada vez más en la construcción de muebles clásicos o en el diseño de interiores. En el pasado reciente, los diseños modernos y puristas con acabados de laca de alto brillo y mate se habían convertido en la tendencia, pero el usuario final reconoció rápidamente la desventaja de estas superficies de aspecto noble: las huellas dactilares y los restos de grasa son visibles inmediatamente después de tocarlas y los queridos muebles de diseño pierden rápidamente su atractivo. Por el contrario, los llamados acabados antihuellas, que hacen invisibles las huellas dactilares gracias a un revestimiento especial, son cada vez más populares.

Además de estos acabados de alta tecnología, los muebles de madera maciza o con acabados de madera auténtica también están muy de moda. Al fin y al cabo, la madera es el material ideal y más natural para un diseño interior acogedor y sostenible, y puede combinarse perfectamente con una gran variedad de materiales y colores.

Por tanto, para las empresas artesanales se plantea la cuestión de cómo se puede mecanizar una gama tan amplia de materiales de la mejor manera posible. Siempre bajo la condición de garantizar una calidad perfecta en la pieza y la mayor eficacia, productividad y flexibilidad posibles dentro del proceso de mecanizado. Pero, sobre todo, los usuarios deben preguntarse qué soluciones de herramientas son las adecuadas para poder producir con éxito.

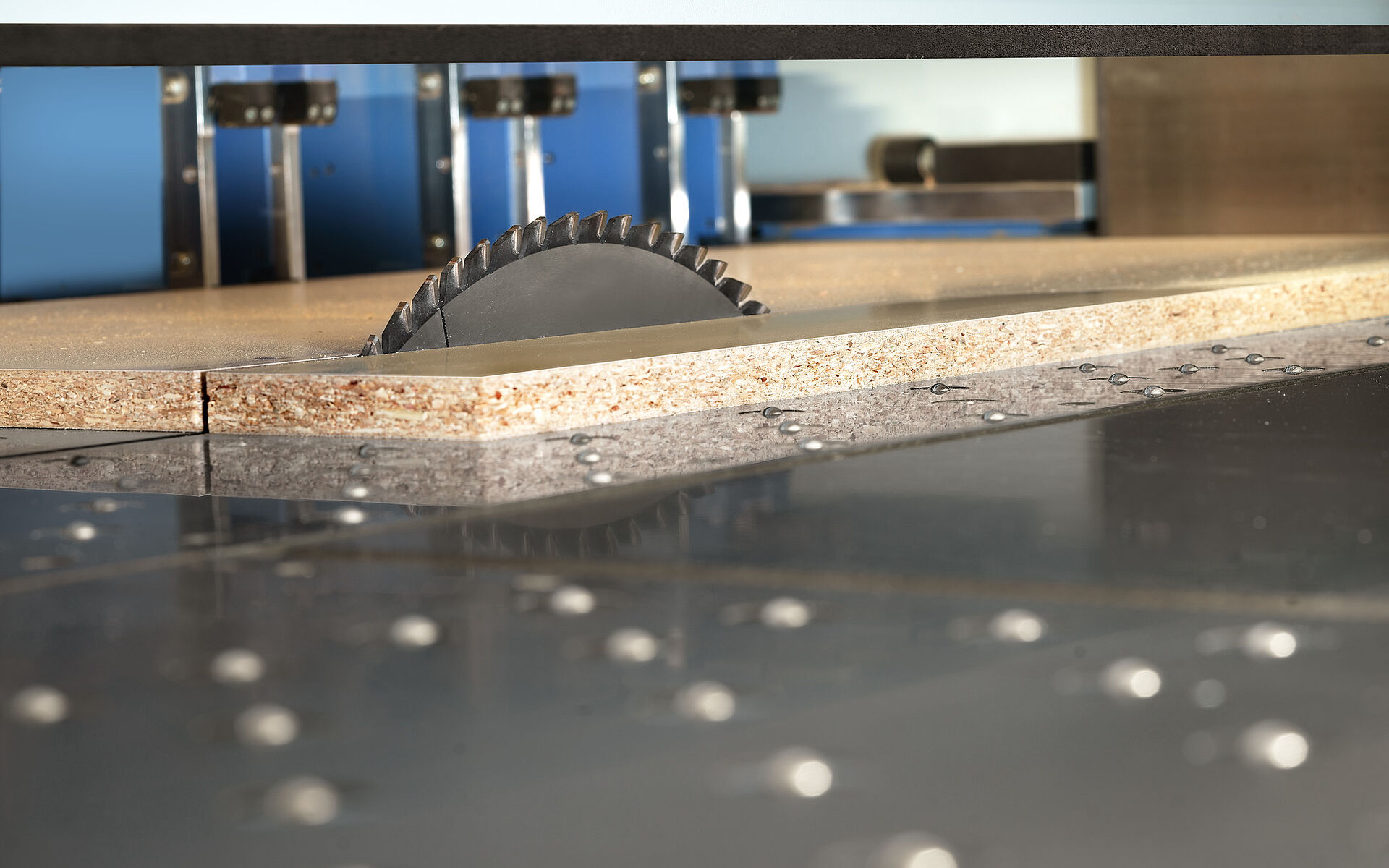

Solución 1: Dimensionamiento con incisión y hoja de sierra circular principal

El método de elaboración más tradicional es el corte con ayuda de una sierra. Los artesanos dan especial importancia a la calidad del corte. Debe ser lo más perfecto posible, con bordes sin desgarros en ambos lados y zonas de corte limpias en todos los materiales y decoraciones de los paneles, de modo que pueda evitarse un repaso que requiera mucho tiempo. Para conseguirlo, se recomienda utilizar una hoja de sierra circular nueva o recién reacondicionada antes de serrar material de paneles con acabados sensibles (como los materiales anti-huellas). Para conseguir un borde superior perfecto, la proyección radial de la hoja de sierra circular con respecto al panel debe ajustarse a un máximo de diez milímetros. Para conseguir un borde inferior perfecto, se recomienda encarecidamente el uso de hojas de sierra circular incisoras. Además, es aconsejable colocar el panel en la mesa de la sierra con la cara visible hacia arriba. De este modo, se pueden conseguir resultados de trabajo perfectos y se puede maximizar la vida útil de las hojas de sierra circulares utilizadas.

Solución 2: Combinar diferentes materiales de corte para el dimensionamiento de los paneles

Las sierras de corte de tableros son cada vez más habituales en los talleres de artesanía. Para obtener un corte perfecto sin necesidad de otros pasos de dimensionamiento, los materiales de madera revestidos, como los tableros de aglomerado o MDF en forma de tablero único, deben ser previamente marcados en la parte inferior con una hoja de sierra circular incisora y, a continuación, aserrados con una hoja de sierra circular principal. Para que las sierras circulares principal y de incisión funcionen de forma óptima, es absolutamente recomendable hacer coincidir los anchos de corte de las dos sierras circulares entre sí y también realizar el mantenimiento de las mismas por parejas una vez finalizada la vida útil de la herramienta.

Muchos carpinteros aplican a diario este concepto de utilización en sus procesos de mecanizado. Sin embargo, existe la posibilidad de ahorrar costes, de la que muchos usuarios apenas son conscientes. Si, en lugar de una hoja de sierra incisora de metal duro, se utiliza una variante con punta de diamante junto con varias hojas de sierra circulares principales, los costes de la herramienta pueden reducirse significativamente durante largos periodos de tiempo. En concreto, se recomienda utilizar hasta diez hojas de sierra circulares principales de metal duro junto con una hoja de sierra circular incisora de diamante. Debido a la resistencia al desgaste significativamente mayor de los materiales de corte de diamante, estas hojas de sierra circulares incisoras logran una vida útil de la herramienta mucho más larga que las hojas de sierra circulares principales con punta de carburo utilizadas al mismo tiempo. Así, la hoja de sierra circular incisora permanece en la máquina después de que la hoja de sierra circular principal haya alcanzado el final de su vida útil. Esto significa que sólo hay que sustituir y reacondicionar la hoja de sierra circular principal. El resultado es un ahorro de tiempo y un ahorro adicional en los costes de la herramienta. Un efecto de ahorro adicional: las sierras circulares principales con filo de metal duro pueden reafilarse varias veces hasta el final de la vida útil de la sierra circular incisora de diamante. La pérdida de anchura de corte resultante puede compensarse de forma sencilla y sin grandes gastos adicionales cambiando la profundidad de incisión. Este procedimiento permite alcanzar la máxima vida útil en todas las herramientas y ahorrar costes.

Un ejemplo perfecto de cómo funciona es la combinación de las sierras circulares RazorCut PLUS y las sierras circulares de incisión DP de Leitz. Con su geometría de corte diseñada para el corte de acabado, RazorCut PLUS garantiza unos bordes perfectos y sin desgarros, así como unos acabados suaves y sin marcas, incluso en decoraciones delicadas. En combinación con las sierras circulares de incisión de diamante, los usuarios pueden ahorrar costes y lograr permanentemente la máxima calidad al serrar.

Solución 3: Tecnología fija (CNC)

La tecnología CNC se ha impuesto como concepto de fabricación en muchas empresas artesanales, y la tendencia continúa sin interrupción. Por fin se pueden fabricar piezas complejas y una gran variedad de formas y diseños de forma rápida y sencilla con la ayuda de las máquinas CNC. Al fin y al cabo, es posible mecanizar casi todos los materiales de madera revestidos y no revestidos, elementos de madera maciza, paneles compactos o madera contrachapada con fresas de vástago o de unión y sierras circulares. Sin embargo, la calidad del resultado del mecanizado depende siempre de la estrategia de mecanizado utilizada y de los sistemas de herramientas empleados para ello.

Dimensionamiento CNC con fresas de mango o de unión

El objetivo del encolado con fresas para juntas es conseguir bordes sin desgarros en ambos lados. Esto se consigue mejor con herramientas de punta de diamante que tienen ángulos de cizallamiento alternos, es decir, bordes de corte inclinados. Sin embargo, este ángulo de corte sólo puede tener un tamaño mínimo para reducir la presión de corte. Las herramientas con ángulos de corte demasiado grandes producen acabados ásperos y porosos, picados, en los tableros de aglomerado con una capa media suelta. Especialmente en el caso del canteado por láser, esto puede dar lugar a problemas en la adhesión de los cantos o en las pruebas de resistencia al agua. Otro argumento en contra de la utilización de este tipo de herramientas es que los costes de adquisición y mantenimiento son considerablemente más elevados. Esto se debe a que los sistemas de herramientas con un ángulo de corte elevado suelen estar equipados con elementos de corte extralargos. Por lo tanto, el uso de bordes de corte de diamante provoca unos costes elevados tanto en la compra como en el reafilado.

Los estudios realizados a lo largo de muchos años han demostrado que los mejores resultados de mecanizado en términos de bordes perfectos y posición media sin desgarros se consiguen mejor con herramientas que tienen un ángulo de corte de 50 grados. Sólo así se consigue un resultado de corte perfecto durante el ensamblaje y se evita que los costes del proceso aumenten innecesariamente. Por ejemplo, con las herramientas de corte EdgeExpert de Leitz.

Además de la selección de la herramienta óptima, la estrategia de procesamiento también tiene una influencia importante en la calidad del procesamiento durante el dimensionamiento. Por lo tanto, se recomienda prestar atención a que también se optimicen las estrategias de corte de bordes y rectas. A los usuarios que se ocupan de este tema por primera vez se les aconseja que tengan a su lado a una persona de contacto con experiencia y con profundos conocimientos de los materiales, las herramientas y los procesos de mecanizado.

Corte a inglete con máquinas CNC

El corte a inglete es una de las operaciones de mecanizado más exigentes en la industria del mueble y el diseño de interiores. En los centros de mecanizado de 5 ejes o con unidades especiales de aserrado CNC, se pueden producir cortes de sierra inclinados en todos los ángulos deseados con gran eficacia. En la práctica, se ha demostrado que las sierras circulares especialmente diseñadas para cortes a inglete son una necesidad absoluta para este campo de aplicación. La principal diferencia con respecto a las sierras circulares convencionales es su pequeña anchura de corte y la alta calidad de la excentricidad axial simultánea. Estas características técnicas son de gran importancia para evitar roturas en el lado puntiagudo del inglete. Especialmente en el caso de los ingletes muy cónicos, como los de 60 grados, la más mínima imprecisión en el sistema general empeora considerablemente el resultado del mecanizado.

Otro punto importante es el uso de la estrategia de mecanizado adecuada. En este caso, se recomienda marcar el panel a dos milímetros de profundidad en el borde interior con avance en un primer movimiento de corte. Posteriormente, el corte se realiza en el contragiro. De este modo, los usuarios del CNC consiguen un corte perfecto. Sin desgarros en ambos bordes y en la zona de corte sin defectos.

Ejemplos de este tipo de sierras circulares, especialmente para cortes a inglete, son la sierra circular con punta de metal duro Katana y la sierra circular con punta de diamante WhisperCut de Leitz. Tanto Katana como WhisperCut permiten obtener resultados de corte perfectos en todos los materiales habituales gracias a su pequeña anchura de corte y a sus características de funcionamiento especialmente suaves.

El proceso de nesting

En el llamado proceso de nesting, las formas anidadas se cortan a partir de materiales en forma de panel con la ayuda de herramientas de mango. Especialmente en el caso de las piezas delicadas y de las altas velocidades de avance, los usuarios de CNC se enfrentan regularmente al reto de que las piezas fresadas se desplazan y se dañan por la fresa de alta velocidad durante el corte. El vacío de la mesa de mecanizado no es suficiente para equilibrar las fuerzas resultantes y evitar que las piezas fabricadas se desplacen. El uso de diámetros de herramienta pequeños puede ayudar en este caso. Por un lado, esto reduce las fuerzas de corte, pero mucho más importante son las ranuras de corte más pequeñas que se crean. Si, por ejemplo, el diámetro de la fresa se reduce de 16 a 12 milímetros, esto corresponde a una reducción del 44% del volumen de corte. Por tanto, cuanto menos material se elimine durante el nesting y cuanto más pequeñas sean las ranuras de corte resultantes, menos se debilitará el rendimiento del vacío en la mesa de mecanizado y las piezas se mantendrán firmemente en su sitio.

Con sus fresas nesting, Leitz ofrece una amplia y potente gama de herramientas para estos retos. Con diámetros a partir de 10 milímetros y, dependiendo de la versión, adecuadas para velocidades de avance de hasta 35 m/min, son perfectas para un nesting delicado y, sobre todo, rápido, ideal para el mecanizado de madera contrachapada, laminado compacto, aglomerado o MDF.

Dependiendo del equipo de la máquina y del proceso de mecanizado, se utilizan una gran variedad de soluciones de herramientas y estrategias de mecanizado en la producción de muebles o en el diseño de interiores. La variedad de materiales y las exigencias en cuanto a materiales y productos finales crecen constantemente, pero los propios procesos de mecanizado apenas cambiarán en los próximos años. Por este motivo, las herramientas de uso universal con el máximo rendimiento son cada vez más importantes en la industria. Al fin y al cabo, "el tiempo es oro" y "la calidad se paga" seguirán siendo válidos en el futuro. Por tanto, más eficiencia, más flexibilidad y más productividad en la fabricación no sólo ayudan a ahorrar dinero o a aumentar las cantidades de producción, sino que también en el ámbito del mantenimiento de las herramientas estos lemas serán cada vez más aspectos a tener en cuenta en el futuro. Los fabricantes de muebles orientados a la artesanía y los diseñadores de interiores lo tendrán en cuenta en sus futuros planes de negocio. Es bueno tener a su lado un socio de utillaje que pueda ofrecer soluciones de utillaje adecuadas, servicios orientados a la demanda y un gran conocimiento de los procesos, las máquinas y los materiales. Para una mayor eficacia, productividad, flexibilidad y calidad en el comercio.

Un informe técnico sobre los desafíos actuales en el comercio y las soluciones de procesamiento asociadas por el Ing. Christian Wimmer. Christian Wimmer, B.Eng. MBA (Director de la Industria de Muebles y Diseño de Interiores de Leitz) y el Ing. Zeljko Pekec (Jefe de Tecnología de Aplicación de Leitz, Riedau).