Industrie 4.0 – Intelligente Werkzeuge helfen die Produktion zu optimieren und verbessern den gesamten Wertschöpfungsprozess rund ums Werkzeug.

Die steigenden Anforderungen in der Vernetzung und Digitalisierung der Wirtschaft stellen die Fertigungsprozesse in der Branche und damit auch die eingesetzten Werkzeuge vor neue Herausforderungen. In Zukunft ist ein Werkzeug nicht nur mehr für die Qualität des zu bearbeitenden Werkstückes verantwortlich, sondern wird zentraler Informationsträger zur effizienten Steuerung der einzelnen Prozessschritte und damit der gesamten Produktion mit ihrer kontinuierlich steigenden Komplexität.

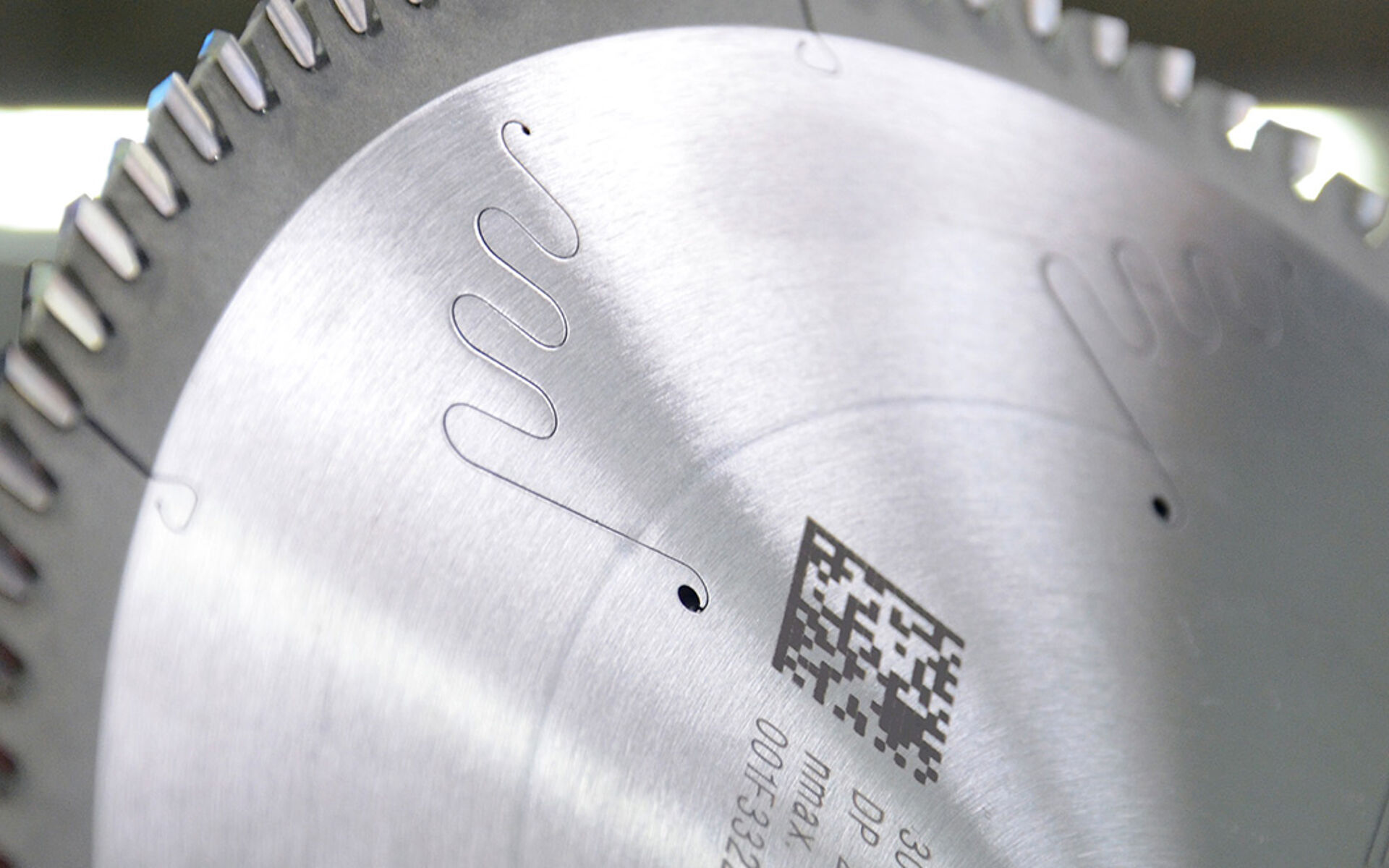

Damit diese wichtige Rolle vom Werkzeug erfüllt werden kann, ist es unabdingbar dieses einzigartig und damit klar identifizierbar zu machen. Diese eindeutige Identifikation, die das Werkzeug unverwechselbar macht, erlaubt es dann, relevante Daten eindeutig zuzuordnen. Diese Daten wiederum, sind grundlegender Bestandteil um die Einsatzsicherheit, den optimalen Bearbeitungseinsatz und eine gesteigerte Bedienerfreundlichkeit zu erreichen sowie im zweiten Schritt auch die Wirtschaftlichkeit der Prozesse beurteilen zu können.

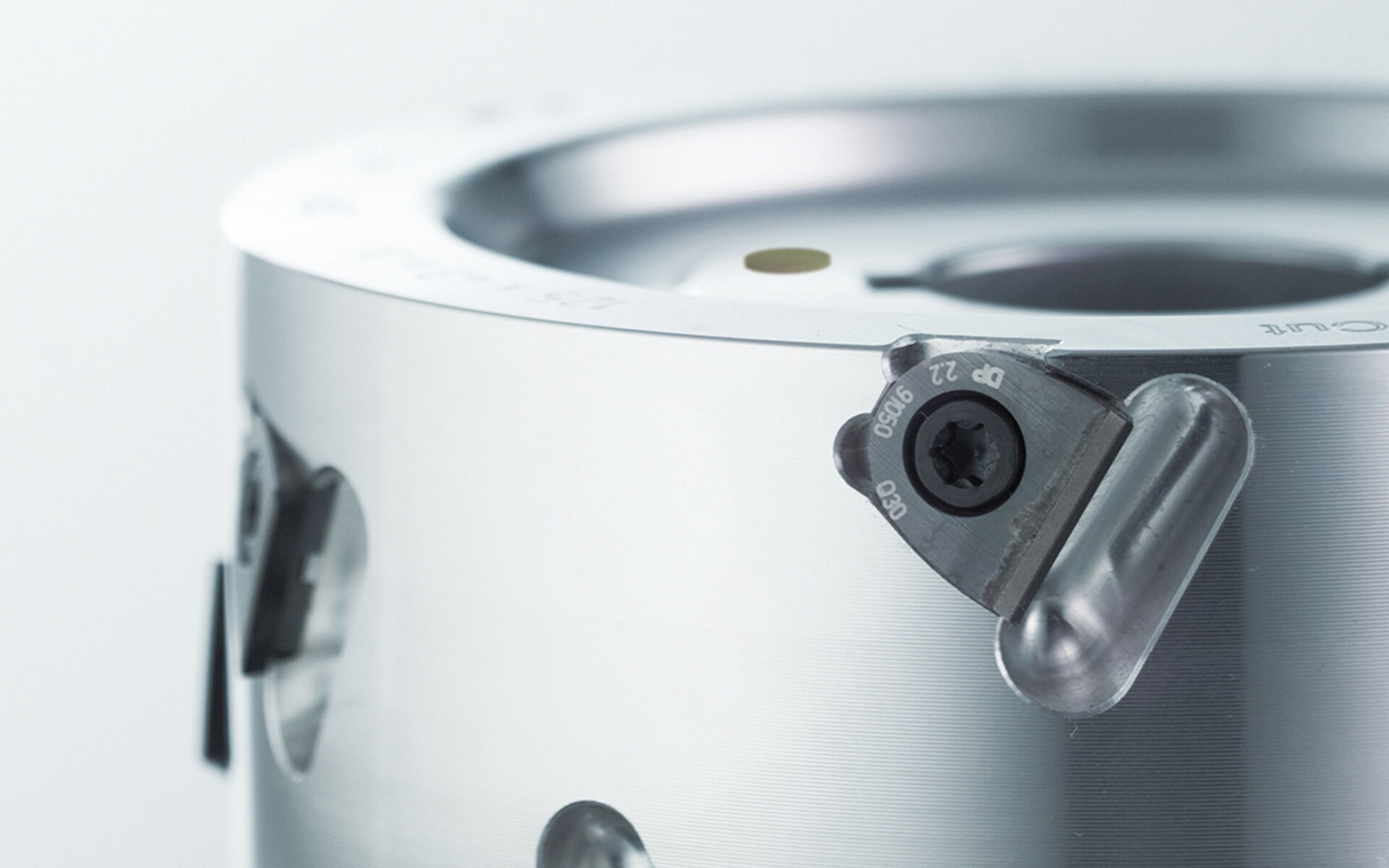

Die steigende Komplexität, speziell bei CNC gesteuerten Maschinen und Anlagen, als auch die steigende Vielfalt bei den zu bearbeitenden Materialen stellt die Bediener und Anwender vor immer größer werdende Herausforderungen. Das Werkzeug kann hier unterstützend helfen, indem es die wichtigen Parameter für den Einsatz über unterschiedliche Medien zur Verfügung stellt. Solche Informationen sind zum Beispiel Geometriedaten, Maximaldrehzahl, Drehrichtung, Einstellmaße, Vorschubwerte in Kombination mit Drehzahl sowieKorrekturdaten.

Auf Basis der zur Verfügung gestellten Information besteht die Möglichkeit, dass sich die Maschine mit den relevanten Parametern selbst konfiguriert und die idealen Bearbeitungsparameter einstellt. Rückmeldungen über den Einsatz erlauben es in einem lernenden System, beispielsweise Standzeiten und kritische Betriebszustände zu erfassen und die Produktion für die Zukunft weiter zu optimieren. Weitere Optionen in der Vernetzung mit der Maschine stellen die Erhöhung der Betriebssicherheit, das problemlose Umrüsten von Werkzeugen und die Simulation von Bearbeitungsabläufen dar. Dies führt ebenfalls zur Qualitätsverbesserung und einer Steigerung der Energieeffizienz, da die Werkzeuge immer in ihrem Optimalbereich eingesetzt werden, was in der letzten Konsequenz, von der Werkzeugseite, zu stabilen und effizienten Fertigungsprozessen führt.

Intelligente Werkzeuge helfen aber nicht nur die Produktion zu optimieren, sie bieten auch die Grundlage den gesamten Wertschöpfungsprozess rund ums Werkzeug zu verbessern. Werkzeuge werden zu Wissensträgern und bilden in weiterer Folge die zentrale Kommunikationsstelle einer standardisierten Datenstruktur (Einsatzdaten, Grenzwerte, Historie, Prozessabläufe, etc.).

Diese elektronische Erfassung erlaubt unter anderem

- die Beurteilung des Werkzeugzustandes (Verschleiß)

- die Ermittlung der verbleibenden Lebensdauer inkl. Standwegprognosen

- die Zuordnung zur Maschine inkl. optimaler Wechselzyklen

- die Zuordnung der Instandhaltungsparameter

- die Lokalisierung des Werkzeuges (Werkzeugtracking).

In der Kombination mit dem geeigneten Tool Management Modell wird dadurch auch die Vereinfachung der gesamten Werkzeuglogistik erreicht. Dies führt zu höherer Verfügbarkeit, Senkung der Lagerbestände, Steigerung der Prozesssicherheit, Aufbau von Prozesswissen und einer vereinfachten Werkzeug-Inbetriebnahme.

Durch die zunehmende Vernetzung in den Fertigungsprozessen entlang der gesamten Wertschöpfungskette werden Werkzeuge in Zukunft eine zentrale Rolle übernehmen und Plug&Play Lösungen bieten, die Arbeitsabläufe nachhaltig beeinflussen, optimieren und absichern. Die Art der Werkzeugcodierung spielt dabei eine untergeordnete Rolle. Wichtig ist die eindeutige Identifizierung, die Erfassung und die Bereitstellung der Daten.